Здравствуйте, гость ( Вход | Регистрация )

|

14.12.2015, 11:57 14.12.2015, 11:57

Сообщение

#1

|

|

|

Рядовой прохожий Группа: участники Сообщений: 8 Регистрация: 22.12.2014 Репутация:  4 4

|

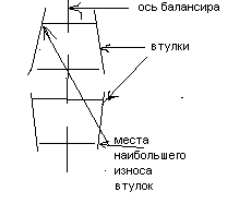

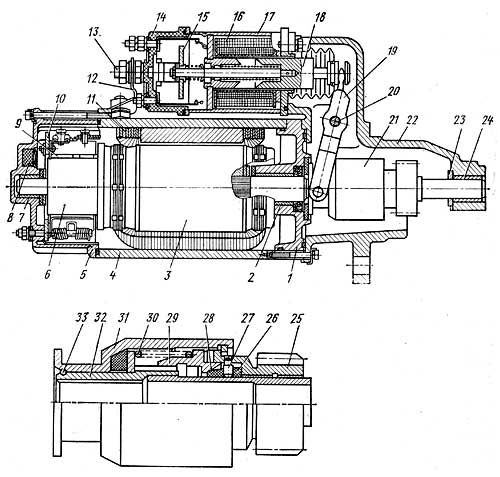

Ремонт грузовых автомобилей КАМАЗЗамена втулок балансирной тележки автомобиля КАМАЗ. Видеофильм компании АВТО – КРАФТ. Компания специализируется на ремонте и реставрации автотракторных деталей. Фильм предназначен для ремонтных мастерских, имеющих парк станочного оборудования и квалифицированный персонал. Самым распространенным дефектом в процессе эксплуатации автомобиля является износ втулок балансира, а также износ посадочных мест под рессору, разбиваются упорные места боковых щечек. Выработка металла в этих местах достигала 1.5 см, при этом рессора начинала цеплять за колесо, а энергоаккумулятор за шину, при поворотах автомобиля. Начнем с ремонтных втулок балансира. Допустимый зазор между осью и втулками балансира по паспорту завода изготовителя составляет 1 мм. На самом деле это огромный зазор. Существует четыре вида материала втулок изготовленных из: капрона, алюминия, алюминия с цинком, бронзы. Чем отличаются между собой алюминиевая и алюминиевая цинковая втулки. По внешнему виду они вроде бы одинаковые. Цинк имеет более плотную структуру, поэтому алюминиевая цинковая втулка более тяжелая по весу. Отличить эти втулки между собой можно еще по качеству обработки поверхностей. При ремонте балансира мы обычно используем два вида втулок – бронзовую и с цинком. Капроновые и алюминиевые втулки не используем из-за того, что материал мягкий и недолговечный для такого нагрузочного узла. Внутренний диаметр ремонтных втулок перед установкой в балансир проверяются специальным калибром. Стандартный внутренний размер втулки равен 88 мм. Для дальнейшей работы мы используем втулки, у которых зазор между наружным диаметром калибра и внутренним диаметром втулки составляет 0.05 – 0.08 мм на диаметр. Чем меньше этот зазор, тем дольше будут ходить детали. Этим же калибром проверяется внутренний диаметр втулки ремонтируемого балансира с целью предварительного определения износа по внутреннему диаметру. Следует отметить, что втулки не растачиваются отдельно. Есть мастера, которые растачивают втулки предварительно, запрессовывают их с двух сторон, затем вставляют в их ось балансира. В таком случае, что получается? Практически каждый балансир после эксплуатации имеет внутри конус, эллипс. Втулка имеет посадочный диаметр с припуском до 0.2 – 0.3 мм и не возможно угадать на сколько он будет выдержан, т.к втулки при запрессовке идут навстречу друг другу, а идеальной соосности у них нет. Следовательно, невозможно понять какой размер посадочного диаметра получается после запрессовки не известно. Из-за этого в процессе эксплуатации начинается разбивка втулки и ее буртика. Мы идем по другому пути и только этот путь, по мнению лектора, является правильным. Старая втулка выпрессовывается, и меняется на новую. Что бы расточить правильно внутренний диаметр втулок, он на новых втулках должен быть меньше номинала (88 мм) на 0.5 – 1.0 мм, что является припуском для расточки. Базой для расточки является плоскость фланца балансира, куда устанавливается крышка. Необходимо соблюдать перпендикулярность между осью втулок и фланцем балансира, которую соблюсти практически невозможно, из-за заводского изготовления корпуса балансира. Поэтому когда шпиндель станка при расточке опускается вниз, неизвестно куда может уйти зазор на второй втулке. Поэтому необходим припуск на обработку внутреннего диаметра втулок. Мы обычно стараемся для верхней втулки подбирать припуск 0.5 мм, для нижней ближе к 1.0 мм, чтобы можно было расточить втулки в нужный размер зазора от 0.05 – 0.08 мм на диаметр. Почему мы ставим цинковые или бронзовые втулки? Цинковые мы ставим в основном на неизношенную ось до 0.2 мм на диаметр. Ось балансира, как правило, изнашивается по бочкообразному профилю, см Рис1. Расстояние между втулками в балансире примерно 20 - 25 мм, поверхность на этом расстоянии практически не изнашивается, и эта зона является наивысшей по размеру и у нее остается практически номинальный размер 88 мм. Эту зоны необходимо подработать шлифовальным кругом на 0.2 мм Износ втулок в основном идет как бы под осью, т.к давление от балансира направленно вниз. Цинковая втулка обладает прочностью, но материал хрупкий. Если будет большой износ оси, то установка такой втулки в балансир приведет к поломке буртика втулки, особенно при поворотах автомобиля. Если износ оси больше 0.2 мм мы используем бронзовую втулку, Можно конечно использовать при ремонте только бронзовую втулку, но надо иметь в виду, что ее цена в полтора раза выше, чем у цинковой и мы заказываем цинковые втулки с внутренним диаметром 84 - 85 мм. Делается это для того, что бы можно было прошлифовать концы осей самого балансира,которые шлифуется, когда износ на 1.0 – 2.0 мм не более. Когда концы прошлифованы, ставятся ремонтные втулки и растачиваются по оси, но это мы делаем в крайних случаях. Расскажу о самой оси балансира. Наружная поверхность оси цементированная на глубину 0.5 – 0.8 мм с твердостью 62 – 64 ед по Роквеллу. Нам попадались оси, которым 30 лет с износом не более 0.2 мм. Замечу, что на Евриках, где применяются капроновые втулки и срок работы 2 года мы наблюдали оси балансиров с полной негодность по износу. Оси балансиров мы так же шлифуем и после нее цементация уходит, при этом мы предупреждаем клиента (клиент хочет сэкономить), что поверхность оси получается сырой и сколько она проработает, не известно, (как правило до 2 - 5 лет не более). Капроновые втулки рассчитаны работать даже без смазки. Для них на корпусе балансира устанавливается масленка для закачки «Литола». На старых корпусах балансиров у которых цинковые и бронзовые втулки в них заливается «Тап» внутрь балансира и втулки постоянно находятся в жидкой смазке. Поэтому износ наружной поверхности оси балансира практически нулевой и долговечность гарантирована. Сейчас по новым технологиям, мы встречаем на «Евриках» срок службы 2 года, т.к они работали без смазки, при снятии балансира обнаруживаем ржавчину на деталях. Поэтому необходимо постоянно прокачивать капроновые втулки, чего не делают большинство водителей. Рис 1.  Остановимся еще раз на размерах втулок. Стандартный диаметр в балансире, если он не разбит, должен быть 100 мм. Наружный диаметр втулки должен быть на 0.2 – 0.3 мм, больше, для бронзовой на 0.5 мм больше, т.к она не боится натяга. Попадаются ремонтные цинковые втулки с размером +0.8 мм, они могут лопнуть при запрессовке, бронзовая втулка этого не боится, весь натяг уходит внутрь втулки, он уйдет после расточки. При покупке втулок в магазине, мы замеряем наружный диаметр втулок и берем с размером 88 + 0.2 – 0.3 мм, до + 0.5 мм. Втулки с наружным диаметром с допуском 0 или минус брать не следует, потому, что после извлечения старой втулки из балансира, новая втулка просто проваливается в него, что не допустимо. Втулка должна плотно сидеть в балансире. Далее рассказывается о щечках балансира. Размер между щечками должен быть примерно 90 мм, который мы проверяем шаблоном (кусок рессоры). Если этот размер больше – разбит до 6 мм, то восстанавливаем его наплавлением металла на щечки. Сначала наплавляем металл на двух щечках, которые ближе к плоскости фланца балансира, он является базовой плоскостью. После наплавки металла начинаем их обрабатывать, предварительно «обезьянкой» и окончательно шлифовкой. При этом необходимо соблюсти размер от края рессоры до центра направляющего штифта балансира, что бы потом при установке рессоры ее отверстие четко село на штифт. Затем наплавляем металл на две верхние щечки, также предварительно и окончательно обрабатываем, соблюдая параллельность между нижними и нижними щечками и размер между ними равный 89 мм. После восстановления щечек таким способом их твердость получается, сопоставима с твердостью рессоры, и они ходят примерно в три, пять раз дольше, чем на стандартном балансире. Показывается ремонтная мастерская. Представленный ремонтируемый балансир установлен на станок в специальное приспособление и производится обработка наплавленных щечек, сначала с одной стороны, а затем с другой. Припуски под шлифовку оставляем по 1.5 мм. Окончательный размер после шлифовки, на чистовую, проверяется шаблоном. Чистота после шлифовки соответствует 8-му классу точности. Далее показано, как меняется направляющий, срезанный штифт балансира. Применяется метод замены. Запрессовывается новый штифт, а старый при этом одновременно выпрессовывается, новый выдавливает старый. В качестве нового штифта используется ролик от конического подшипника задней ступицы КАМАЗ. У него диаметр примерно на 1.0 мм больше, чем у заводскогоштифта. Усилие запрессовки штифта составляет примерно 10 т. Далее, установкой рессоры проверяем попадание отверстия в рессоре на запрессованный новый штифт. При этом не должно быть люфта между рессорой и шлифованными щечками. Следующий ремонтный балансир с обломанным буртиком втулки. Буртик обламывается по следующим причинам. Основной является неплотная запрессовка втулки, ее начинает проворачивать во внутреннем отверстие балансира и буртик отламывается. Вторая причина это износ поверхности для упора для буртика втулки. С другой стороны балансира показан облом втулки по середине. Показано, что поверхность под буртик втулки изношена ступенькой и под наружным диаметром втулки была установлена фольга. На данный момент неизвестно, что было прослаблено втулка или ее посадочное место в балансире. Как правило, фольга ставится, когда прослаблен внутренний диаметр балансира. Прослабление находится в месте наибольшего давления от оси балансира, с противоположной стороны установки рессор. Ось балансира передавливает в этом месте втулку и изнашивает в этом месте тело балансира. Мы тоже пользуемся методом подложки фольги под втулку для того, что бы водителю, не покупать новый балансир. В место износа устанавливаем специально изготовленную радиусную пластину, на всю длину втулки и запрессовываем ее вместе с втулкой, тем самым устраняем эллипсность внутреннего диаметра балансира. Из за чего сломалась втулка в данном балансире. Возможно, втулку запрессовывали кувалдой, а не прессом, или был большой натяг. Проверяем щечки на этом балансире. Они были наплавленные и прошлифованы, калибр показал, что люфт рессоры практически отсутствует, на щечках нет износа. На данном балансире отсутствует установочный штифт, его как бы срезало. Это говорит о том, что стремянки рессор были недостаточно затянуты, рессора при этом ерзает и срезает штифт. Заменяем этот штифт, на ролик, как было указано выше. Далее показывается, на этом балансире, как выпрессовывают втулки, а затем проверяют посадочные места под втулки, на сколько они изношены. Что делается, если посадочное место под поясок втулки имеет износ. Балансир зажимается в токарный станок с противоположной стороны, за внутренний диаметр и посадочное место под буртик втулки выравнивается, как чисто. Для выпрессовки втулок устанавливаем балансир под пресс на специально изготовленное основание и через оправку выдавливаем обе втулки. После этого проверяем внутреннее отверстие балансира. Предварительно делаем это с помощью ремонтной (цинковой) втулки, вставляемой в отверстия балансира и имеющей известные размеры внутреннего (87.5) мм и наружного (100.1) мм диаметров. Показывается, что с одной стороны втулка качается в поперечном направлении, отверстие имеет значительный эллипс а с другой отверстие прослаблено, со стороны фланца и заходит в балансир от руки и также имеет незначительный эллипс. Из опыта работы ремонта балансиров отмечается, что практически в каждом присутствует эллипс и конус во внутреннем отверстии балансира и втулка при запрессовке повторяет все эти формы. Для качественного ремонта балансира нужно запрессовать втулки и затем обязательно расточить, исключив любой конус и эллипс. Берем вторую втулку с известными размерами, внутренний диаметр (87.1) мм, наружный (100.3) мм, что больше 0.2 мм, чем у предыдущей втулки, но является достаточным для плотной запрессовки. И так, для ремонта этого балансира мы будем использовать две втулки. На сторону с не значительным эллипсом, но прослабленным диаметром со стороны фланца, будем запрессовываем втулку с наружным диаметром 100.3 мм, а на другую сторону с наружным диаметром 100.1 мм, но с подкладкой фольги в места эллипсов. Обращается внимание, что не каждый балансир подлежит восстановлению. Если требуется исправить его внутренний диаметр, изготовлением стаканов и провести все другие стандартные операции для ремонта, этим заниматься не целесообразно, из за высокой стоимости восстановления, равной или даже больше, чем стоимость нового корпуса балансира. Обычно мы ремонтируем балансиры, когда стоимость ремонта не превышает 70% от стоимости нового. На следующем кадре показывается, как правильно запрессовывать втулки в балансир. Балансир установлен под пресс на специальную плиту. Используем втулки: верхняя, с нее начинается расточка, с наружным диаметром 100.2 мм - натяг 0.2 мм и внутренним 87.5 мм – на 0.5 мм меньше стандартного размера. У нижней втулки эти размеры равны 100.4 мм и 87.2 мм, которые обеспечивают больший припуск для расточки. Для запрессовки втулок внутреннее отверстие балансира слегка смазывается маслом, втулка устанавливается в отверстие, на нее кладется толстая шайба, имеющая ровные, параллельные плоскости. Далее показан процесс запрессовки втулок с двух сторон балансира. Отмечается, что втулки следует запрессовывать до момента упора буртика до опорной поверхности следует как бы до давить его, иначе он потом сразу сломается. Далее, балансир с запрессованными втулками устанавливается перпендикулярно на станок для расточки втулок. К шпинделю закрепляется индикаторная головка и по верхней втулке выкатывается внутренний диаметр - центрируем отверстие втулки, перемещением стола станка. После этого предварительно проверяем внутренний размер втулки после запрессовки. До запрессовки он был в минус 0.5 мм, после запрессовки минус0.6 – 0.7 мм. Затем настраиваем резец шпинделя до касания внутреннего диаметра верхней втулки и делаем первый проход по ней. По следу от резца определяем, куда смещен центр втулки и корректируем его дополнительным индикатором, установленным на столе станка. Корректируем смещение еще раз по следу от резца, куда необходимо сместить стол станка. Проходим еще раз и еще раз до тех пор, пока след от резца не будет виден на всей обрабатываемой поверхности. После этого проходим нижнюю втулку, имеющую больший припуск на шлифовку. После окончательной обработки втулок проверяется их внутренний размер нутрометром и фрезеровщик пишет его на внутреннем диаметре. В данном случае он получился 88.08 мм, зазор для скользящей посадки. Шаблон стандартного балансира показал плотность установки в эти втулки, без люфта. Некоторые замечания к видеофильму.Лектор пользуется терминологией названий, принятой в узком кругу токарей. Не показан процесс наплавки металла на щечки и запрессовки втулки с подкладкой фольги, хотя об этом говорится в фильме. Показана выпрессовка втулок из балансира с одними размерами, а запрессовка с другими размерами.Комментария к показанным действиям по ремонту идут под сильный шум от станка, понять некоторые предложения не возможно. ##zamena-vtulok-balansirnoy-telezhki-kamaz-video## Сообщение отредактировал Birukoff - 30.1.2024, 16:25 |

|

|

|

|

| Похожие темы | |

|---|---|

| Замена крестовин карданного вала автомобиля КАМАЗ от начала до конца | |

| Стартер КамАЗ - устройство, ремонт (видео) |

| Замена шкворня полуприцепа КамАЗ | |