Здравствуйте, гость ( Вход | Регистрация )

|

2.10.2017, 14:42 2.10.2017, 14:42

Сообщение

#1

|

|

пользователь водитель   Группа: участники Сообщений: 43 Регистрация: 8.2.2013 Репутация:  0 0

|

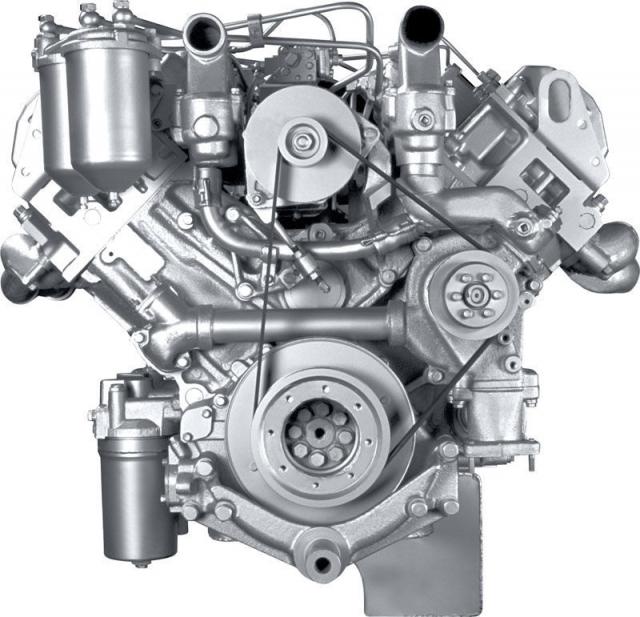

Ремонт грузовых дизельных двигателей

Наша компания делает ремонт грузовых дизельных двигателей уже много лет. В частности очень популярен ремонт ТНВД и форсунок. Для интересующихся немного расскажем об этом не простом ремонте.  3.jpg ( 54,96 килобайт )

Кол-во скачиваний: 7

3.jpg ( 54,96 килобайт )

Кол-во скачиваний: 7Топливный насос высокого давления (ТНВД) – это один из наиболее сложных узлов топливоподачи в современных двигателях внутреннего сгорания. Используется он, в первую очередь, в дизельных двигателях, а также в бензиновых с непосредственным впрыском топлива. Топливные насосы подают в цилиндры двигателя точно отмеренные порции топлива, и под точно отмеренным давлением, через форсунки – управляемые электромагнитные клапаны. Как и другие части двигателя, ТНВД и форсунки со временем изнашиваются, и их профилактическое обслуживание должно проводиться примерное каждые 40000 – 70000 км. пробега. Конкретные значения разные для разных типов авто-топлива, интенсивности эксплуатации, и др. В среднем, можно проводить обслуживание этих узлов раз в год – если этого не делать, то вместо профилактики понадобится ремонт, а то и полная замена ТНВД и форсунок грузовика. А периодический профилактический ремонт достаточно прост и выполнить его смогут на любом СТО. Начинается он, как и многие другие виды ремонтов узлов грузовика, с разборки на отдельные детали, и их тщательной очистки. Детали моют керосином, при этом так называемые прецизионные детали (корпус распылителя, гильзу с плунжером, и др.) не разбирают на составные части. На поверхности форсунок может возникать нагар – его снимают в специальных ультразвуковых установках. Прочищаются отверстия в распылителях, а после полной очистки все детали ТНВД и форсунок продуваются сжатым воздухом и насухо вытираются. После этого начинается процесс дефектовки – отбраковки деталей, состояние которых не удовлетворяет нужным техническим условиям, и их замены на новые. Критериев отбраковки много – так, для корпусов топливных насосов это могут быть трещины возле отверстий под штуцера или подшипники, износ отверстий под толкатели, подшипники державки и др. При износе отверстий или наличии трещин возможен и ремонт детали – путем аргоновой сварки или постановки ДРД. Особое внимание уделяется деталям плунжерной пары – там возможен и износ поверхности, и нарушение герметичности, и многие другие дефекты. Исправляются они перекомплектацией и притиркой плунжера и втулки. Притиркой на плите со специальными притирочными пастами решаются и проблемы в нагнетательном клапане – износ, коррозия, дефекты рабочей поверхности. Клапан не должен заедать в седле, что проверяется возможностью его свободного перемещения под своим весом при разных углах наклона. Для распылителя форсунки основным критерием пригодности является диаметр сопловых отверстий – он проверяется калибром, и при увеличении отверстия весь корпус распылителя бракуется и уже не подлежит ремонту – как и при наличии следов оплавления. Простой износ поверхности (царапины на корпусе, следи коррозии и др.) устраняются притиркой. Поверхность при этом доводится до желаемого уровня шероховатости. ООО Уралтрансавто vk(.)com/id255022582 |

|

|

|

|

| Похожие темы | |

|---|---|

| Ремонт двигателей (двс) грузовых автомобилей |

| Ремонт грузовых КПП и АКПП |

| Ремонт ходовой грузовых автомобилей, Свердловская область |